在传统的取液方式中,取液管直接插入储液桶,每次更换补充液体时都需反复插拔管路。这一过程不仅操作繁琐,更致命的是,拔出管路时外壁附着的液体可能带来污染风险,而插入长度的估算偏差则会导致取液不彻底或管路卷曲。

为解决这些问题,现代高效无菌管路系统应运而生,通过穿墙二通设计、无菌连接技术、智能监控系统三大核心要素,构建起可靠的流体传输保障。

PC储液桶

01 封闭式系统设计:无菌保障的首要屏障

高效无菌管路系统的核心在于其封闭式设计理念。这种设计通过“穿墙二通”组件,将管路系统牢固地嵌入储液桶的瓶盖内部,形成永久性的封闭通道。

穿墙二通的中部设有精细的螺丝纹路,并配置螺旋垫片,可牢牢固定于瓶盖上。这种设计消除了传统开放式取液的需要,将污染风险降至最低。

系统采用的硅胶软管具有耐高温、耐老化和耐酸碱的特性,可承受反复的灭菌处理而不影响其机械性能。这种材料的生物相容性也避免了浸出物对敏感培养基和生物制剂的影响。

为实现更高级别的无菌保障,系统还整合了多种无菌连接技术。热塑管焊接、无菌连接器等先进技术,确保了即使在补充液体或更换容器时,系统也能保持完整封闭状态。

02 高效取液机制:智能与实用的完美结合

高效取液不仅要求完全利用储液桶中的液体,还需要应对不同粘度流体的挑战。现代管路系统通过多管联动和动态调节设计,实现了高达99%以上的取液效率。

系统底部的取液软管配备配重玻璃坠,确保软管始终保持垂直状态,避免因弯曲导致的取液不彻底。第二三通管的加入进一步固定配重装置,防止其脱落失效。

对于高粘度流体,系统采用三取液管联动设计。当需要取尽底部残留液体时,操作者只需拉动第二取液管,即可带动整个内滑动部下移,使第一取液管与进液管完美对接。

这种巧妙的机械设计,确保即使是最难取出的残留液体也能被有效转移,大大提高了贵重流体的利用率。

储液桶管路系统

03 无菌连接技术:生物安全的核心保障

在生物制药领域,保持无菌环境是管路系统的首要任务。现代系统通过多重技术手段确保连接过程的无菌状态。

一次性使用系统已成为行业标准,其优势在于完全避免了交叉污染的风险。这些系统采用无菌连接器实现快速可靠的连接,通过鲁尔接头、TC卡盘接头等标准化接口,确保连接的一致性和密封性。

除菌过滤器是另一关键组件,针对不同需求可选择0.2μm除菌过滤或0.1μm除支原体过滤。这些过滤器与管路系统的整合,为敏感生物工艺提供了额外保护层。

对于更高要求的应用,PUPSIT技术提供了冗余过滤方案。该技术允许进行在线完整性测试,确保过滤器的性能符合规定标准,为关键工艺提供双重保障。

04 系统集成与智能监控

现代管路系统已从简单的流体传输工具,演进为集成了智能监控功能的精密平台。这些系统能够实时追踪关键参数,确保工艺过程的可控性和可重复性。

非接触式液位传感器的应用是这一演进的重要体现。该传感器可自动判断取液操作是否正常进行,提供实时反馈,避免空转或无效操作。

在更复杂的系统中,压力传感器和仪表三通实现了对管路内部状态的持续监控。这些组件不与料液直接接触,通过隔膜传递压力信号,保证监测的准确性和无菌状态。

对于大型生物制药设施,管道系统还遵循严格的卫生设计标准。包括保证管道内流速维持在2m/s以上形成湍流,避免死角和盲管,以及设置适当的坡度便于彻底排空和清洁。

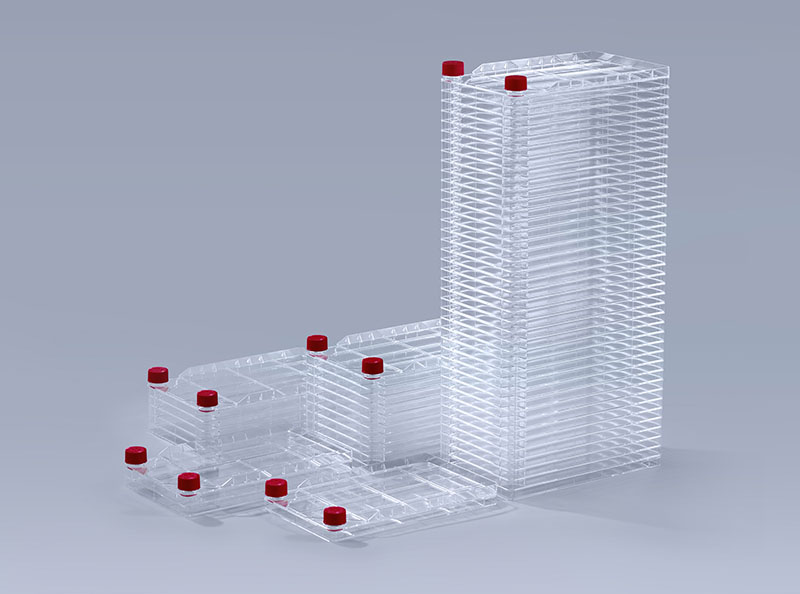

细胞工厂

随着生物制药行业向更加灵活、个性化的生产模式转变,一次性使用系统和智能管路解决方案正成为主流。国内外领先企业如安徽皖仪科技、科百特等公司已推出集成传感器和自动化控制的高端管路系统。

未来,随着物联网技术和人工智能的深度融合,储液桶管路系统将实现更高程度的自动化和智能化。自我监控、自我调节的智能管路系统,将为生物制药行业提供更可靠、更高效的无菌流体传输解决方案。

上一篇: 细胞培养瓶透气盖和密封盖两种区别

下一篇: 细胞苗抗原生产时转瓶的种植